製品別生産計画の使い方

得意先様からリピートで頻繁に注文が入る製品の場合、

注文を受けてから生産していると非常に効率が悪いです。

そこで、在庫補充と在庫割当の使い方で紹介した方法を用いるのが

Taktoryにおける作り溜めの方法なのですが、

その生産計画の立案用のメニューをこの度、ご紹介します。

- 在庫補充という社内注文を出せば、製作数だけ在庫だけが増えます。

- 正式注文に対して在庫割当を行えば、出荷数だけ在庫だけ減ります。

では、

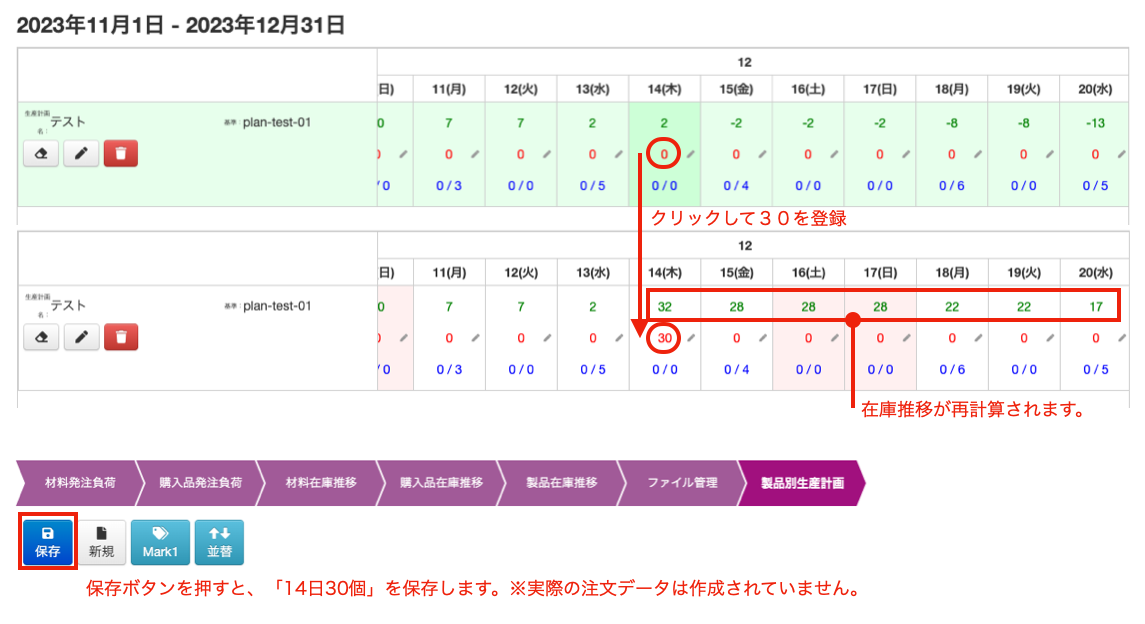

「社内注文の納期は、先まで内示を含め多数入ってる受注に対していつが適切か」

というスケジュールを確認することで、慌てて製品を製作する必要がなくなります。

そのための製品別生産計画メニューをご利用いただく方法をご紹介します。

製品別生産計画への登録

①未来の在庫推移をみて、社内注文で完成する日を決めてそこに数量を登録します

※後半で説明します

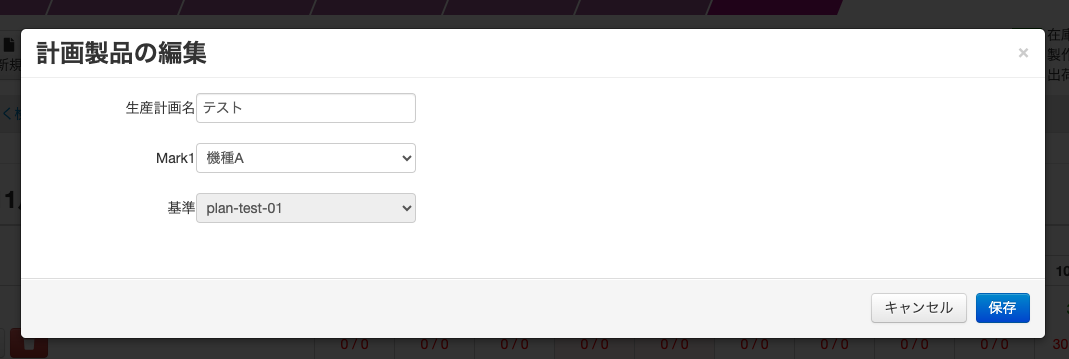

②製品マスタより製品を登録します。生産計画名、Mark1の設定も合わせて行えます。

③Mark1の設定を行います。生産計画をMark1を使ってカテゴリ分けを行います。

④生産計画の並び替えを行います。

上記のように

製品コード:plan-test-01を選択し、

生産計画名:テスト/Mark1;機種A

と登録し、検索を行いますと、

表記のように表示されます。

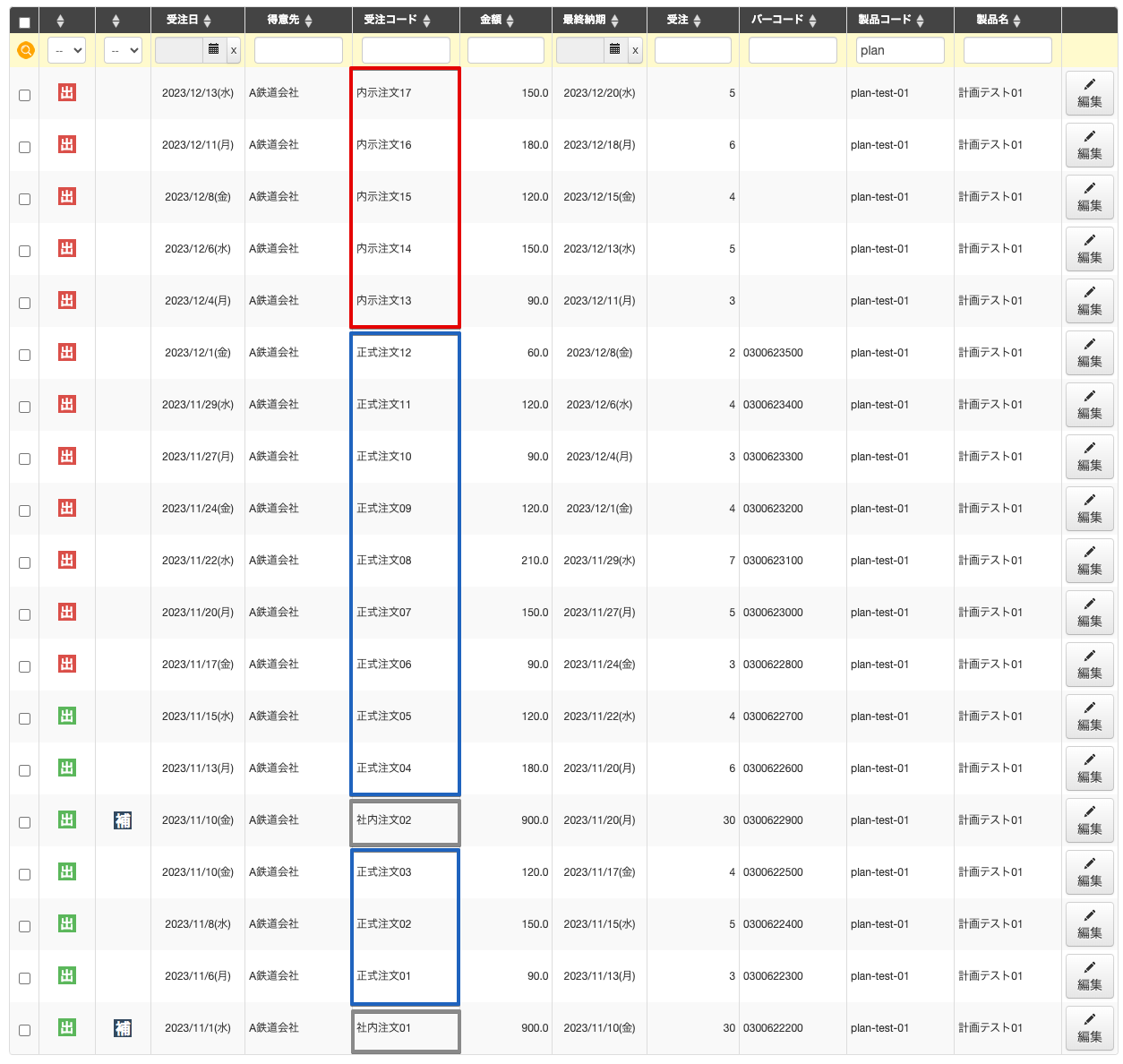

実際の受注例

・受注マスタに登録された受注の状況です。

・内示については、変更がある可能性があるため未手配リストに留めておきます。

・社内注文および正式注文は手配を行い、正式注文は在庫割当を実施します。

※正式注文は製作数0となり、社内注文は製作数30となっています。

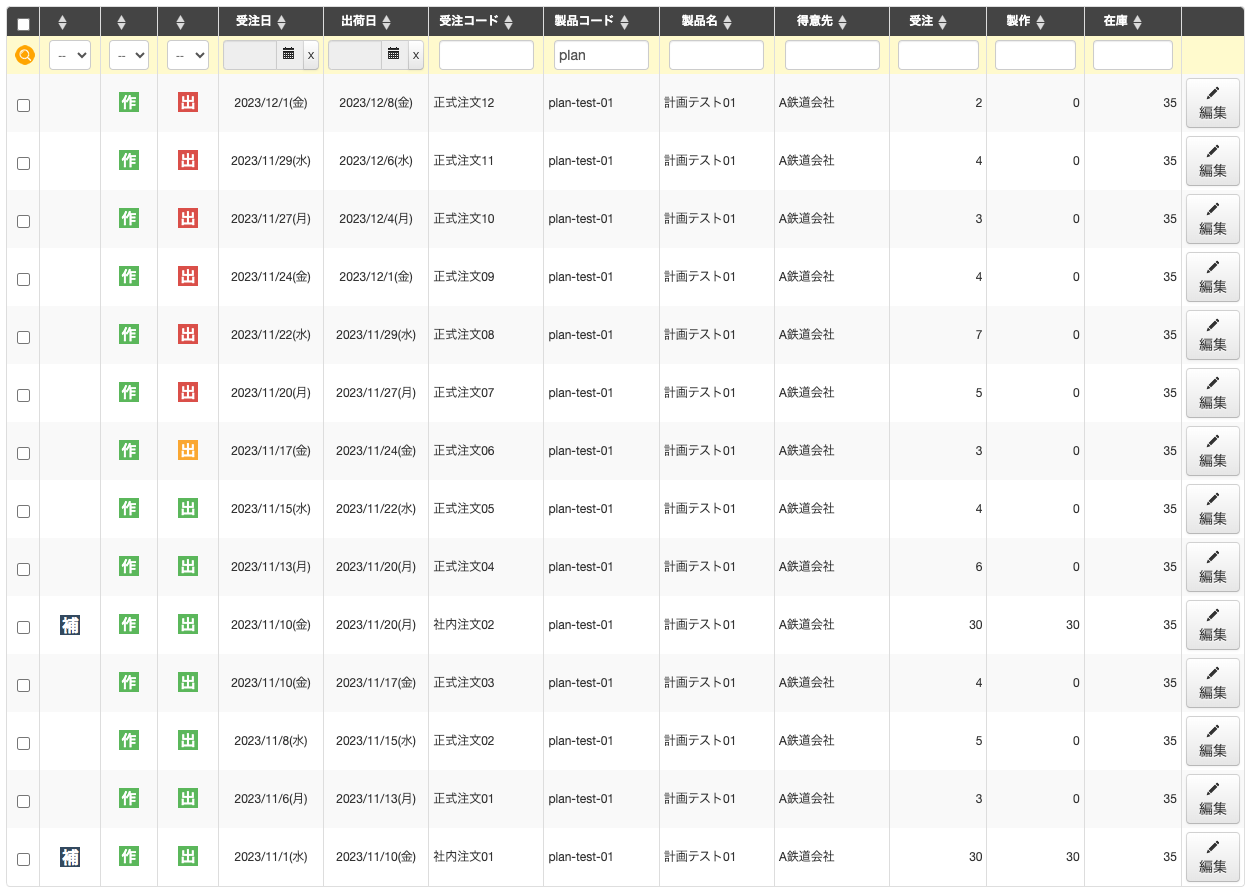

製品別生産計画での表示

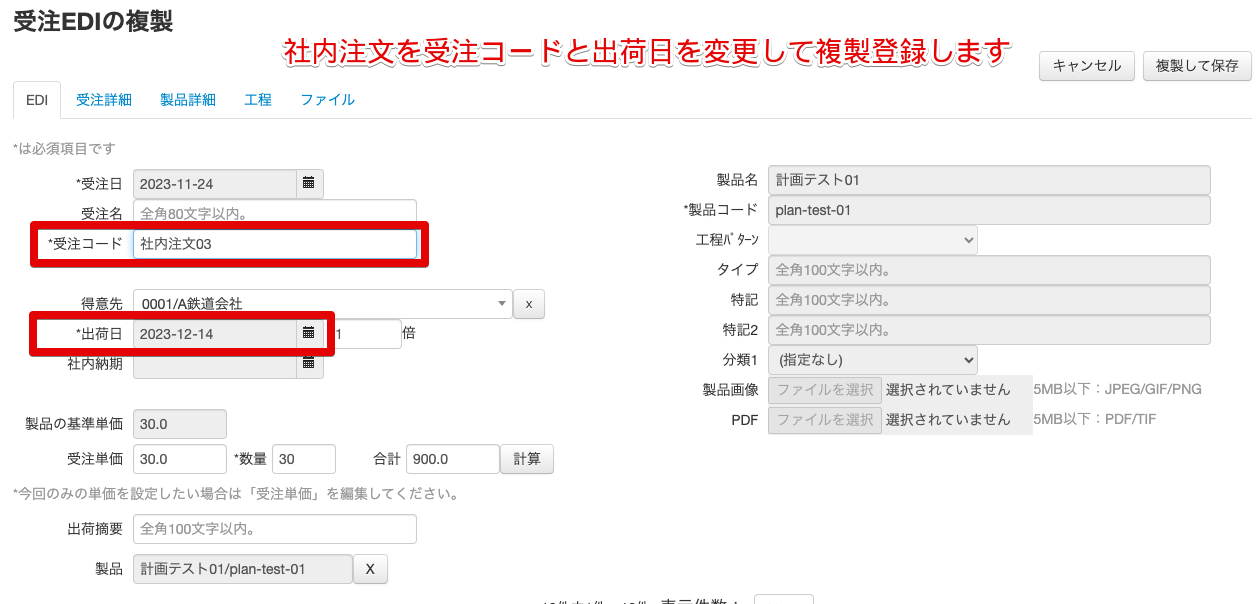

製品別生産計画に登録する

必要な社内注文を登録します。

14日30個の社内注文が必要なので、作成します。

社内注文02を複製して、社内注文03 納期12/14 数量30を作成し、手配します。

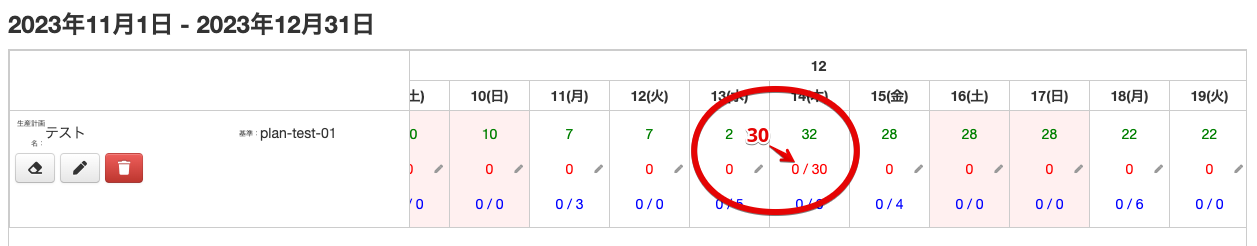

製品別生産計画を再度確認します。

30 → 0/30 に変化しました。

作業を手配すると、シミュレーションではなくなります。

シミュレーションの場合は、数値のみ(例:30)が表示され、

実際に手配を行うと、0/30に変わります。そして製作が完了すると30/30になります。